「暑くて仕方なかった環境が大改善!風の流れができて、体感では外気温度以下の作業場になりました。」

弊社は、住宅や商業施設で使われているコンクリートブロックや舗装材などを製造しています。全国的に有名なテーマパークや街並みにあった舗装材で、街づくりを支えていくことが弊社の強みですが、一方で製造業の人手不足や社員の定着化を図るため、旧来の工場イメージを払拭する「クールでかっこいいオペレーターが作業する工場」を目指し、その一環として工場内の暑さ対策を検討することにしました。

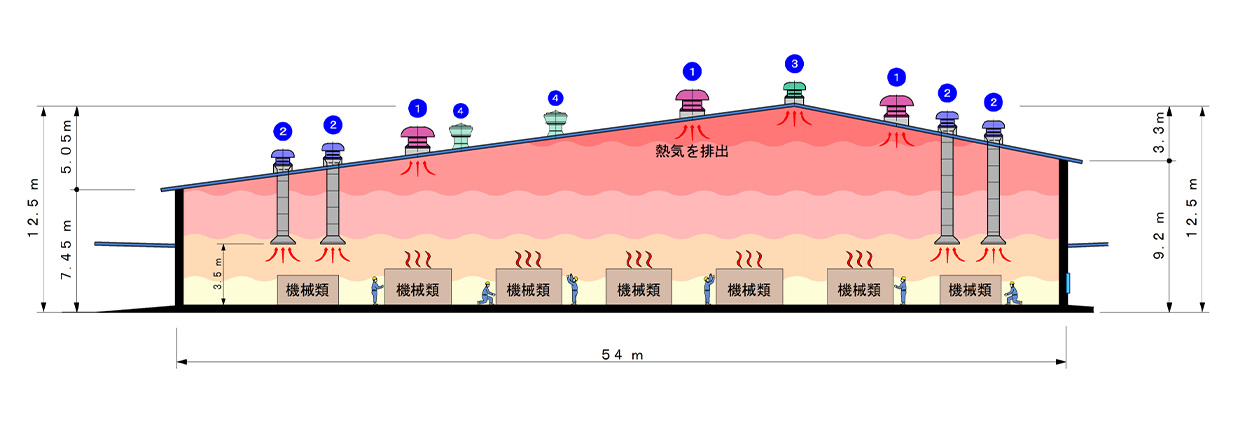

機械設備からの発熱や、ブロックを硬化させる養生室の熱によって、工場内には熱が滞留していて風の流れがなく、夏場は40℃近い室温になることもありました。特に、機械のメンテナンスや調整作業で建屋の高いところにいく時が暑く、熱中症リスクが高いような状況でした。そんな時に、弊社の京都工場で昨年、カマクラさんのルーフファンを導入して大幅に環境が改善したことを聞き、豊田工場でも換気による環境改善の提案をしていただきました。

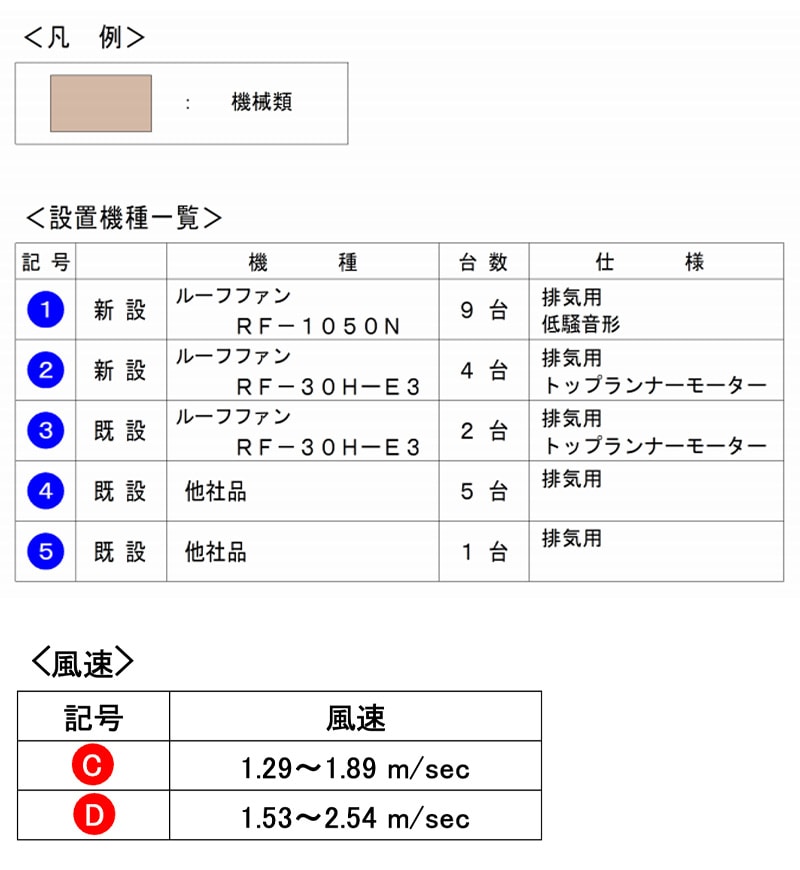

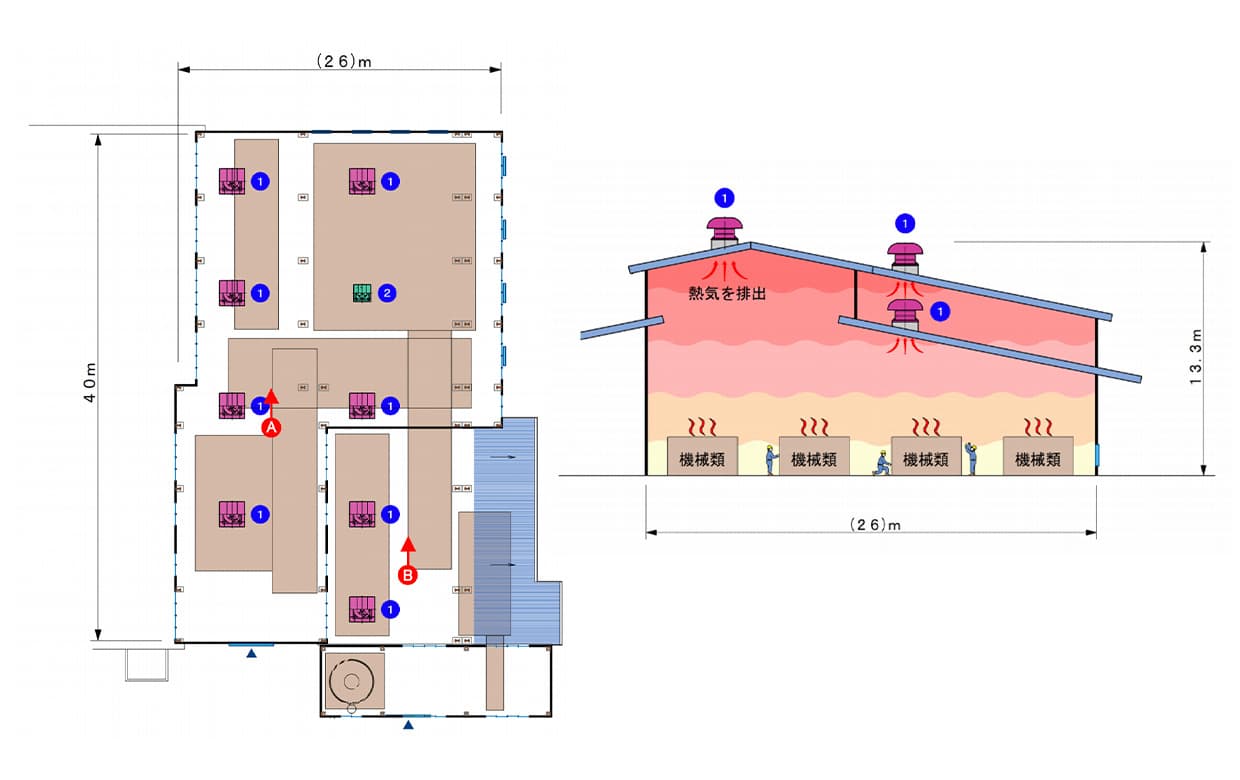

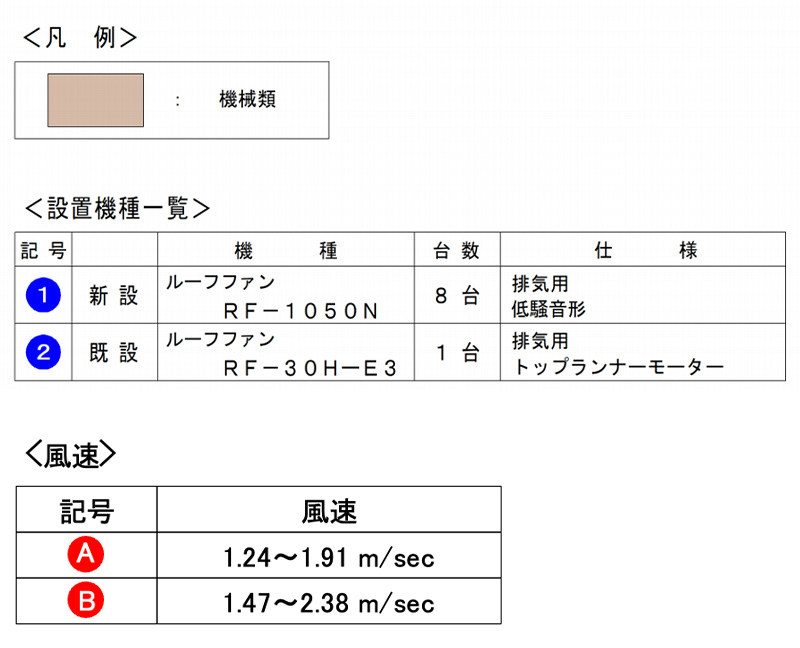

カマクラさんの営業の方に現場を見ていただき、豊田工場の当時の換気回数(1.6~5.4回換気/h)が、京都工場(24.8回換気/h)に比べて圧倒的に足りていなく、それが暑さの原因であることは分かりましたが、担当として、会社に理解してもらうにはどう提案したらよいのかを考えることが1番大変でした。そして考えたのは、まず容積が比較的小さい作業場で、20回換気を実現させて、効果を検証してみることにしました。結果は良好で、外気温度よりも高かった作業場に風の流れができて、外気温度と変わらないまでに改善し、無事に第一工場・第二工場でも展開しようとなりました。

どちらも25回換気/hとなるように、大型のルーフファンを導入した結果、暑くて仕方なかった環境に、風の流れができて、部分的には外気温度以下になるエリアも出来ました。また風の流れができたことでこれまで使用できなかった、ファン付き空調服も導入でき、作業員もとても喜んでいます。大きな設備投資にはなりましたが、環境が改善されて良かったです。これからもかっこいいオペレーターがクールに働く工場を目指し、作業服の改善やDXも積極的に取り入れていきたいと考えています。

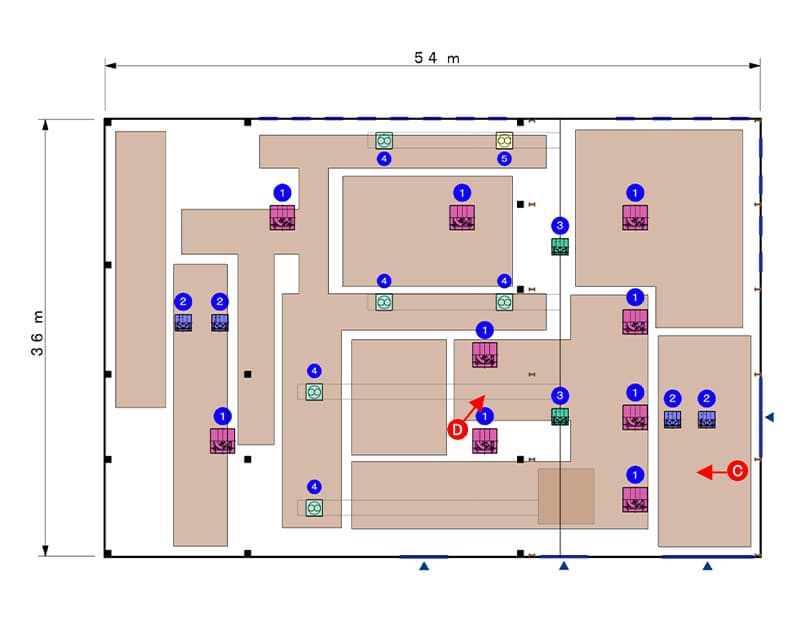

【第一工場】

【第二工場】